製品情報

製造向け多層成膜用装置

AFTEX-9000シリーズ

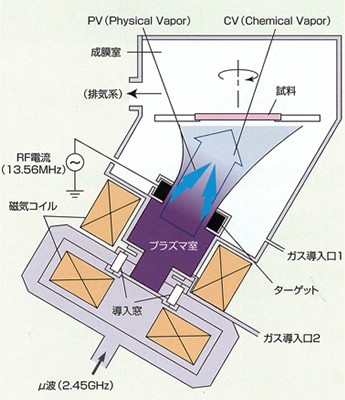

複数の材料の多層膜が成膜可能な固体ソース ECR プラズマ成膜装置。 ECR プラズマ源を複数搭載しており、複数の材料の多層成膜が可能です。 基板に対するプラズマダメージの少ない成膜が可能です。

- 低温プロセス

- 高屈折率制御

- 高速反応性成膜

- 撤密 ・平坦膜

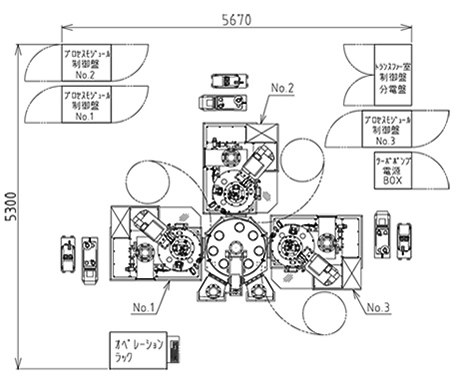

固体ソースECR(Electron Cyclotron Resonance)プラズマ成膜装置は、低温・低ダメージで高品質なナノ薄膜形成を実現できることから、100台以上の装置が生産現場で稼働しております。AFTEX-9000シリーズは、基板サイズ最大8インチ、ECRプラズマ源最大3基を搭載可能で、その3基を同時に稼働することにより生産性を大幅に向上することができます。

- 成膜特製

- 製品の特徴

- 標準仕様

- ECRプラズマ成膜の原理と特徴

固体ソースECRプラズマ成膜は、低圧で高密度のECRプラズマ流と、プラズマ流の出口に配置した固体ソース(ターゲット)からのスパッタ粒子を直接反応させるため、次の特徴的な膜質が期待できます。

広範囲な材料性膜・多層化

スパッタターゲットが製作可能なすべての固体材料を原料とすることができ、導入ガスとの組み合わせにより各種の酸化物、窒化物の形成、並びに多層化が可能です。例えば、固体ソースとしてSiを用いれば、SiO2、Si3N4、Si膜の単層、多層膜が形成可能です。

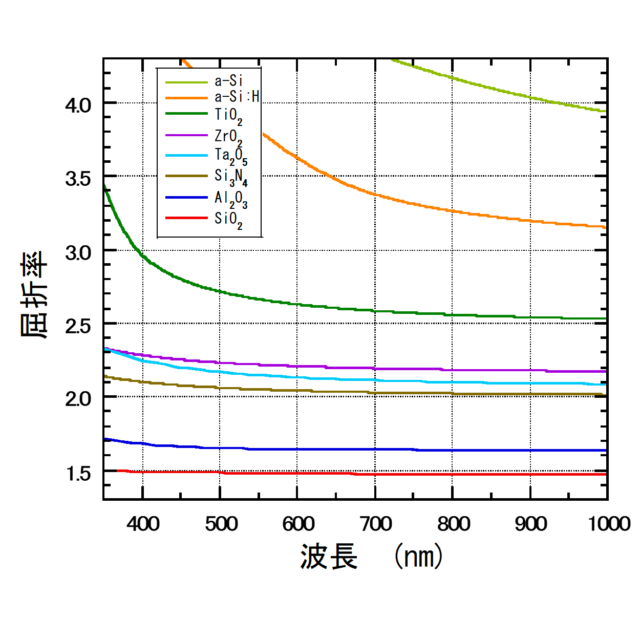

高屈折率制御

固体ソースと酸素、窒素ECRプラズマ流を直接反応させるため、CVDのような中間生成物を作ることがなく高屈折率制御が可能です。また、酸素と窒素を同時に流すことによって任意の屈折率を持つ膜を簡単につくることができます。

高反応性成膜

固体ソースと酸素、窒素等の大電流ECRプラズマとの反応により高速の成膜が可能です。

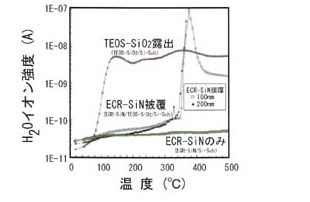

低温・低ダメージ・表面クリーニング効果

低エネルギ・大電流のイオンアシストで成膜するので、従来の成膜法に比較して、低温かつ低ダメージで高品質・高結晶性の薄膜形成ができます。また、基板および成長面の洗浄化が期待されます。

- 3インチトレー自動搬送。5トレーをセット可能

- プラズマを落とさず5トレー連続成膜する高スループット処理

- 3チャンバ方式による高真空対応

- 量産に適した分岐結合型ECRプラズマ源2基搭載

- パソコンによる容易な操作、多彩なログ、コンフィグ機能

- マグネトロンスパッタ源追加(最大2基)

- ガスライン追加(最大2系統)

- SECS/GEM、CEマーク/UL対応 (オプション)

| 項目 | 仕様 |

|---|---|

| 到達圧力 | プロセスモジュール:3×10-5Pa以下 トランスファー室:9×10-5Pa以下 ロードロック室:3×10-4Pa以下 |

| 真空排気系 | プロセスモジュール: ターボ分子ポンプ 1300l/sec ロータリーポンプ:500l/min トランスファー室: ターボ分子ポンプ 450l/sec ロータリーポンプ:250ll/min ロードロック室: ターボ分子ポンプ 450l/sec ロータリーポンプ:250l/min |

| ロードロック室 | 前扉自動開閉機構:1式 カセットエレベータ機構:1式 試料検出機構:1式 |

| トランスファー室 | 真空搬送ロボット:1式 試料検出機構:1式 フェイスダウン搬送方式 |

| 成膜室 | |

| 台数 | Max. 3台 |

| 基板サイズ | Max. 8インチ |

| 基板ホルダー | 試料台回転、上下機構:1式 試料仮受台:1式 |

| 成膜方向 | アップデポジション |

| 基板加熱 | 最大300℃ |

| ECRスバッタ源 | |

| 数量 | 1式 |

| プラズマ室 | マイクロ波分岐結合型ECRプラズマ源、 基板ホルダーに対し傾斜配置 |

| マグネットコイル | 2分割式 |

| ターゲット | 円筒型(水冷方式) |

| 付属機構 | コイル傾斜機構 |

| ガス導入系 | マスフローコントローラ:3口x3式 ガス種:アルゴン、酸素、窒素 |

| 操作 | 排気、搬送、成膜はレシピ管理によるC to C全自動処理 |

| 制御系 | マイクロ波電源2.45GHz、1kW:1式 マイクロ波オートチューナー:1式 コイル電源DC1 5kW:2式 スパッタ電源:13.56MHz、1kW:1式 自動RFマッチングボックス、コントローラ:1式 シーケンサー、コンピュータ:1式 |

| 設置条件 | |

| スペース | 約7x6m(作業スペース含む) |

| 電力 | 3φ200V Max. 4系統 |

| 冷却水 | 0.3〜0.4MPaG、20l/min Max. 3系統 |

| 重量 | 約7000kg |

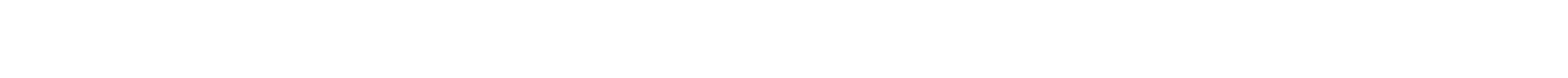

ECRプラズマ生成の原理

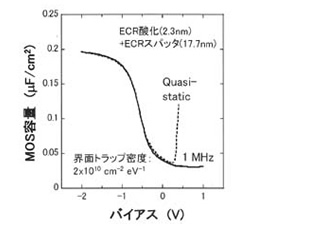

高屈折率制御

- 無電力、低ガス圧(0.01-0.2Pa)、高密度(5-10mA/cm²)

- 基板表面への低エネルギー(10-30eV)大電流のイオン照射効果→無加熱、低ダメージで、緻密、平滑、高品質薄膜を形成

ECR 薄膜の物性

平滑性

硬さ

SiN膜、カーボン膜はダイヤモンド並みの硬さ。厳密さ

優れた光学特性

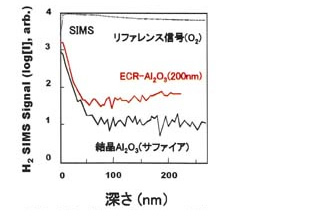

不純物フリー

高純度ターゲットとガスを原料とし、反応生成物(H、F、CIなど)無く、高純度。高配合性

AIN膜、MgO膜などの配向性。低抵抗TiN膜、α-Ta膜。被膜性

低ガス圧、高イオン化率、傾斜回転成膜により、一般のスパッタよりも段差被覆性が高い。高耐圧

バルク並みの高耐圧絶縁膜。SiO2、Al2O3膜などは10MV/cm(1000℃熱酸化膜並み)。低損傷