製品情報

原子層堆積装置

AFALD-8

容量結合型プラズマ源を搭載しており、高品質な薄膜を低温で堆積可能な原子層堆積装置。 ALD用各種原料ガスを用いることにより広範囲な材料の堆積が可能です。

- すぐれた段差被覆性

- 超精密膜厚制御

- ピンホールフリー

- 低ダメージ

原子層堆積法はステップカバレッジ、膜厚制御性に優れており、高アスペクト比、複雑な三次元構造に原子レベルで膜厚制御された成膜が可能です。AFALDは一般的な原子層堆積装置の特徴に加え、ミリ秒単位で制御されたプラズマ援用により反応性を高め、高緻密・高品質な薄膜成膜を可能としています。金属前駆体を最大4種類、反応ガスを最大3種類、試料搬送機構は複数のタイプから選択可能で、研究開発から本格量産まで対応します。

- 製品の特徴

- 標準仕様

- ALD成膜の原理

製品の特徴

CCPプラズマ源標準搭載

- ミリ秒単位で制御可能

- 低ダメージ、安定成膜を実現

自由度の高いオプション構成

- マニュアルロードタイプからクラスタロボットタイプまで選択可能な搬送系

- 金属原料気化器、反応ガス搭載数を選択可能

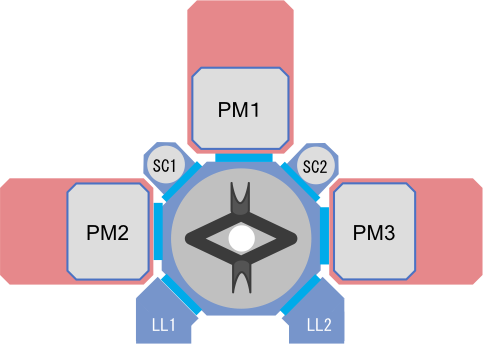

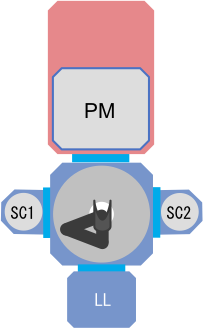

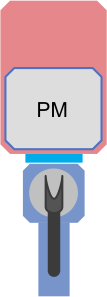

| 項目 | フルクラスタータイプ | コンパクトクラスタータイプ | ロードロックタイプ |

|---|---|---|---|

| 構成 |  |

|

|

| プロセスモジュール搭載数 | 最大3 | 1 | 1 |

| トランスファロボット | W アーム | シングルアーム | 直動機構 (自動/手動) |

| ロードロック搭載数 | 最大2 | 1 | 1 |

| サブチャンバ搭載数 | 最大2 | 最大2 | 無 |

操作性に優れたソフトウェア

- 直感的な操作が可能なインターフェース

- 任意設定可能なコンフィグ機能

- 豊富なログ機能

インナーチャンバー構造による容易なメンテナンスを実現

原料コスト削減

独自開発の供給圧力を制御した原料消費効率の良い気化器系を採用

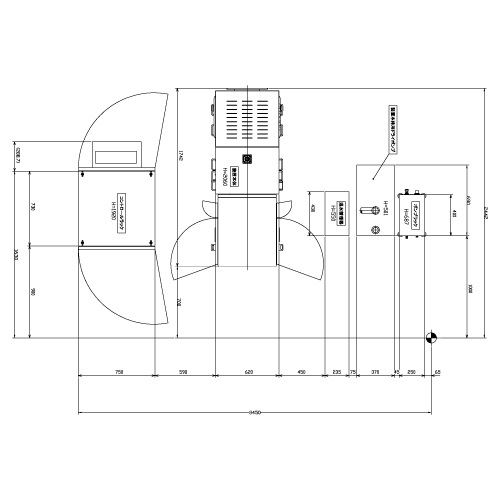

標準仕様

| 項目 | 仕様 |

|---|---|

| 最大基板サイズ | φ200 mm |

| 装置サイズ(W×D×H) | 600 × 1700 × 2060 mm |

| 装置重量 | 約 700 kg |

| リアクタタイプ | プラズマ、熱 |

| プラズマ方式 | CCP 13.56 MHz 最大 1000 W |

| 前駆体(金属プリカーサ)搭載数 | 最大4基 |

| 反応ガス搭載数 | 最大3系統 (マスフローコントローラ) |

| 最高基板加熱温度 | 400℃ (設定値) |

| 真空ポンプ | ドライポンプ (ケミカル対応型) |

| ホットウォール | 標準搭載 |

| 配管加熱 | 標準搭載 ※個別制御可 |

| 圧力コントロール | 自動調圧バルブ(APC) ※各室個別制御可 |

| プロセスガストラップ | 標準搭載 |

| ユーザーインターフェース | PC/AT (パーソナルコンピュータ) |

| モジュールコントローラ | PLC |

| ユーティリティ | |

| 電源 | 三相AC200V 50/60Hz 150A |

| P-N2 | 0.3~0.6MPa 10SLM |

| P-O2 | 0.3~0.6MPa 6SLM |

| N2 | 0.3~0.6MPa 65SLM |

| 圧縮空気 | 0.5~0.7MPa 15SLM |

| 冷却水 | 0.1~0.3MPa 5L/min 0.5MPa 5L/min |

ALD成膜の原理

ALD成膜の原理

ALD (Atomic Layer Deposition) : 原子層推積法

原子層を一層ずつ積み、薄膜を成長させる技術。1974年フィンランドのT.Suntolaによって提唱。

ALD反応モデル:反応物AxとByを使用してABを作製する場合

酸化膜形成の場合

- a) プリカーサー供給:反応物Axを基盤と反応させる。Self-Limiting機能。

- b) パージ:気相中に存在するAxを不活性ガスなどで除去。

- c) 酸化剤供給:反応物ByをAxと反応させる。xyは副生成物として放出。

- d) パージ:気相中に存在するBy、xyを不活性ガスなどで除去。原子1層分ABが生成する(1サイクル完了)。

- e) 2サイクル分の原子層。サイクル数を制御することで膜厚制御が可能。

成膜特性

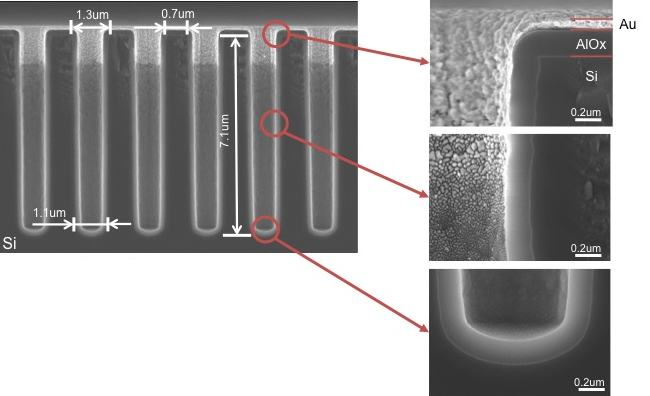

優れた段差被覆性

基板の表面反応のみを利用した自己反応停止機能による成膜法により、優れた段差被覆性を実現します。

▲ 断面SEM像

※AlOx薄膜表面にAu薄膜が付着

▲ 断面SEM像

※AlOx薄膜表面にAu薄膜が付着

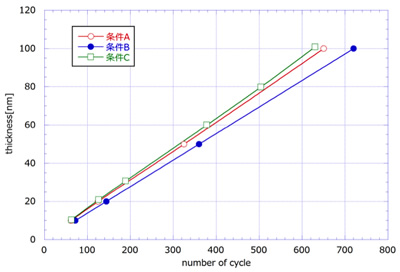

ALDサイクル数で原子レベルでの超精密膜厚制御が可能です。

▲ ALDサイクル数と膜厚の関係

※MPAD-40sで取得したデータ

▲ ALDサイクル数と膜厚の関係

※MPAD-40sで取得したデータ

優れた電気特性

プラズマ援用を用いることで、低温でも優れた耐電圧、リーク電流特性を達成します。

水蒸気バリア特性

CVD等と比較して、より薄い膜厚で同等のバリア性能が得られます。